CARACTERÍSTICAS TÉCNICAS

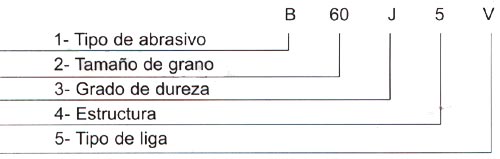

1 - DESIGNACIÓN DE UN ABRASIVO SÓLIDO

2 - TIPO DE ABRASIVO

Los dos tipos de abrasivos manufacturados que se utilizan en la fabricación son el óxido de aluminio y el carburo de silicio en sus diferentes variedades.

OXIDO DE ALUMINIO: Se obtiene de la electofusión a 2.100º C de la bauxita, dando un producto de elevada dureza (escala Mohs=9). Su capacidad de corte, friabilidad y tenacidad varían en función de su pureza.

CARBURO DE SILICIO: Se obtiene de la electrofusión a 2.000º C del cuarzo y el carbono. Es un producto más duro (escala Mohs>9) y friable que el óxido de aluminio, con una dureza cercana al diamante, por este motivo sus granos son más filosos y tiene mayor capacidad de corte.

La composición, pureza y friabilidad son continuamente controlados. En la tabla Nº 1 indicamos los tipos y combinaciones más usuales.

TABLA Nº 1

| Abrasivos |

Símbolo |

Aplicación |

óxido de aluminio

gris |

G |

hierros y aceros en general |

óxido de aluminio

gris y blanco |

GB |

aceros tratados |

óxido de aluminio

rosa |

R |

afilados de herramientas |

óxido de aluminio

rosa y blanco |

BR |

óxido de aluminio

blanco |

B |

aceros muy duros |

| carburo de silicio |

CN |

fundición gris, metales no ferrosos (bronce, aluminio) |

carburo de silicio

negro y verde |

NV |

carburo de silicio

verde |

V |

materiales no metálicos |

3 - TAMAÑO DEL GRANO

El tamaño del grano se identifica con número, que indica la cantidad de divisiones por pulgada lineal que tiene el tamiz más fino utilizado para clasificar los granos. Cuando se requiere una gran remoción de viruta debe seleccionarse un grano grueso; por otro lado, una buena calidad de terminación requiere grano fino. En la tabla Nº 2 se indican medidas y aplicaciones de los distintos tipos de granos.

TABLA Nº 2

| Tamaño |

Medida en

0,001 mm. |

Aplicación |

|

|

2.400

2.000

1.700

1.400 |

desbaste grueso |

|

|

1.200

850

700

600 |

rebabado |

|

|

500

350

300

250 |

amolado de superficie

y rectificado general |

|

|

175

150

125

105 |

recto, cilíndrico

interno y afilado |

|

|

80

60

55

35 |

amolado y precisión |

|

|

30

17

13

9 |

bruñido y lapidado |

4 - TIPO DE LIGA

La liga da a los abrasivos la fuerza y dureza necesaria para resistir las exigencias físicas a que serán sometidos. En función de obtener los mejores resultados y preparar ligas adecuadas a los distintos materiales y métodos de esmerilado, estos productos son controlados y analizados cuidadosamente antes de ser utilizados. ABRASIVOS A.E.S. utiliza materia prima de primera calidad para producir sus ligas.

Liga cerámica o vitrificada: Símbolo V

Las ruedas de liga cerámica se vitrifican en hornos especiales a temperaturas de 1.200º C a 1.400º C. No son afectadas por los refrigerantes normales como el agua y el aceite y pueden ser almacenadas por períodos indefinidos. Como son particularmente frágiles, deben ser protegidas del mal trato. Este tipo de ruedas se debe utilizar a velocidades periféricas de 30 a 35 m/seg.

5 - DUREZA

El grado de dureza indica la resistencia relativa (o fuerza de sujeción) de la liga para sujetar los granos abrasivos en su lugar. Este depende principalmente de las propiedades de la liga y su porcentaje en el volúmen de la rueda. El tipo, forma y tamaño del grano, así como la estructura, tienen influencia en la dureza.

Se recomienda, como regla general, utilizar ruedas duras para materiales blandos, y a la inversa, ruedas blandas para materiales duros. Esto se debe a que frente a un material blando los granos se desprenden más fácilmente; por consiguiente, la fuerza de corte aumenta provocando un mayor arrastre sobre los mismos.

La solución ideal es graduar la dureza de la rueda para que a través de un desgaste paulatino presente un correcto autoafilado; esto se traduce en una mayor economía de la operación.

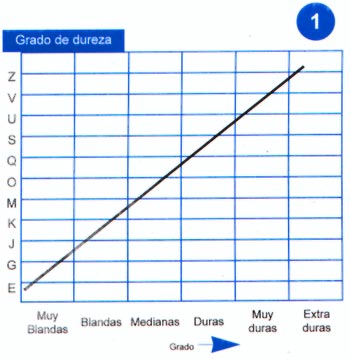

GRADOS: Es posible seleccionar la dureza correcta por medio de los diferentes grados. Ellos están estandarizados y se indican por una letra, en progresión ascendente (Diagrama Nº 1).

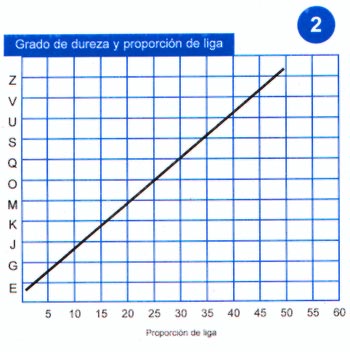

Con un mismo grano, estructura y tipo de liga se obtienen ruedas más duras aumentando la proporción de liga en el volúmen de la rueda (Diagrama Nº 2).

6 - ESTRUCTURA

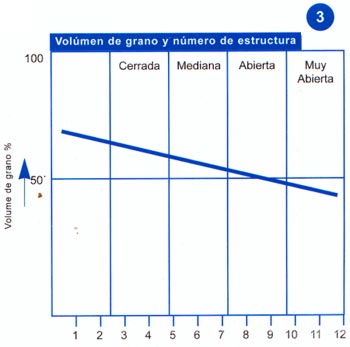

Es el espaciamiento de los granos, determinado por la proporción y disposición del abrasivo dentro del volúmen de la rueda. Se expresa por medio de números, correspondiéndole el número "1" a la más cerrada y el número "12" a la más abierta (Diagrama Nº 3). Esto permite comparar elementos abrasivos del mismo tamaño de grano.

Al graduar sistemáticamente la estructura se puede obtener la capacidad de corte óptima para una operación en particular.

Considerando una misma cantidad de material a remover, el tamaño de la viruta que cada grano remueve es más grande cuanto más separados se encuentren entre sí. Para un mismo tamaño de grano, cuando se disminuye el porcentaje en volumen, la distancia entre los granos aumenta; consecuentemente, la cantidad de puntas cortantes por unidad de superficie disminuye. Esto da como resultado una mayor exigencia sobre los granos que hace que se fracturen y caigan favoreciendo la propiedad de autoafilado. Esto está limitado por la calidad de terminación exigida. Volver a Productos

|